عیب یابی بلبرینگ-مهمترین دلایل خرابی انواع یاتاقان توپی

یکی از مهمترین عوامل خرابی قطعات دستگاه ها و تجهیزات، خرابی و فرسودگی بلبرینگ است. بنابراین عیب یابی بلبرینگ و تعویض به موقع آن میتواند به افزایش طول عمر قطعات کمک زیادی کند. هرگونه لرزش و صدا در حین کار سیگنالی از خراب شدن بلبرینگ است. همچنین پوسته پوسته شدن دو سطح کنس بلبرینگ نشانه بار و سرعت چرخش این قطعه خواهد بود.در ادامه ضمن بررسی دلایل خرابی بلبرینگ راهکار جلوگیری از بروز آن و افزایش طول عمر قطعه را بررسی خواهیم نمود.

نحوه عیب یابی بلبرینگ

با اتمام عمر مفید بلبرینگ، حفرهای در کنس آن ایجاد میشود. این حفره پس از مدتی باعث پوسته پوسته شدن سطح قطعه میگردد. به عبارتی سادهتر، سطح حلقه یا کنس و ساچمهها با وجود تنشهای زیادی که ناشی از چرخش بلبرینگ است، دچار سوراخی و گودی میشود.

موارد زیر از جمله شایعترین دلایل خرابی بلبرینگ است. با عیب یابی به موقع میتوانید از وقوع آنها جلوگیری کنید یا دست کم عمر مفید قطعه را افزایش دهید:

ترک خوردگی بلبرینگ

حتی یک ترک خوردگی سطحی در داخل یا خارج بلبرینگ میتواند منجر به شکستن قطعه شود. این خرابی خسارتهای جبران ناپذیری برای دستگاه شما به بار خواهد آورد. عوامل مختلفی باعث بروز این مشکل میگردد. استفاده از ابزار نامناسب در هنگام نصب یکی از عمده دلایل ترک خوردگی یا لب پر شدن بلبرینگ است. وارد کردن ضربههای چکشی به محصول در زمان جاگذاری نیز یکی دیگر از این دلایل میباشد. همچنین اگر بار وارد شده به بلبرینگ بیشتر از مقدار مجاز باشد، زمینه این خرابی را فراهم میکند.

عیب یابی بلبرینگ و رفع ایرادات آن

آسانترین راه برای جلوگیری از خرابی بلبرینگ کنترل بار وارد شده بر سطح آن است. هر چقدر بار کمتری به این وسیله وارد شود، احتمال خرابی نیز کاهش پیدا میکند. لازم به ذکر است نصب صحیح انواع یاتاقان توپی نیز نقش بسزایی در سلامتی آن دارد. بسیار مهم است در هنگام جاگذاری یا به کارگیری دستگاه از موارد زیر پرهیز شود:

- هرگونه ابزار آلاتی که باعث ایجاد ترک یا لب پریدگی شود

- هرگونه ابزار آلاتی نظیر چکش که برای وارد کردن ضربه استفاده شود

- هر گونه گرمای ناگهانی که در حین سایش وارد شود

- هرگونه انبساط یا انقباض ناگهانی در زمان کار

- بی توجهی به استفاده از روان کنندههای صنعتی و کارکرد خشک بلبرینگ

بهتر است بدانید پوسته پوسته شدن بلبرینگ یک هشدار جدی برای دستگاه شما است. اگر این مورد جدی گرفته نشود، میتواند باعث پیشرفت در کنس و قطعه اصلی شده و حفره بزرگی ایجاد کند.

راهکارهای پیشنهادی برای جلوگیری از خرابی بلبرینگ

- از روان کنندههای مناسب و باکیفیت استفاده شود

- از ابزارها و راهکارهای مناسب برای نصب استفاده شود

- دمای قطعه مدام بررسی گردد

- فشار وارد بر قطعه از حد مجاز تجاوز نکند

خزش بلبرینگ

یک راه ساده برای عیب یابی بلبرینگ بررسی سطح آن است. کوچکترین خزش در سطح خارجی میتواند منجر به خرابی قطعه شود. از سویی هر گونه شل شدگی یا لقی در اتصال به شفت یا سایر شل شدگیها که در زمان نصب ایجاد میشود، باعث بروز خزش میگردد. خزش در نهایت منجر به ساییدگی خواهد شد. بنابراین بهتر است در اسرع وقت خوردگی یا سایش برطرف شود. این مهم با تعویض یا تعمیر محل خرابی میسر میشود.

اما دلیل عمده خرابی بلبرینگ جابجا شده شفت بر اثر تغییر اندازه است. دلیل دیگر حرارت بالایی است که باعث کاهش انتقال بار بر روی بلبرینگ میگردد. بهترین توصیه برای پیشگیری از خزش استفاده از روغن و گریس برای روانکاوی یاتاقان توپی میباشد. بهتر است طی یک برنامه دورهای روانکاوی انجام شود.

دلیل لکه دار شدن بلبرینگ

گریپاژهای کوچک در سطح قطعه از دلایل لکه دار شدن بلبرینگها است. گاهی نیز قسمتی از سطح قطعه با حرارت وارد شده دچار اصطکاک میشود. این اتفاق منجر به ذوب آن قسمت شده که سبب ناهمواری در سطح قطعه میگردد. این رویداد ممکن است با تغییر رنگ اشتباه گرفته شود.

در پروسه عیب یابی بلبرینگ لکه دار شدن هشدار بسیار مهمی است. این موضوع میتواند کارایی قطعه را تا حد زیادی کاهش دهد. بنابراین بهتر است در این زمینه از یک متخصص مشاوره بگیرید. با این وجود برخی از مهمترین دلایل لکه دار شدن یاتاقانهای توپی شکل عبارتند از:

- سرخوردن ساچمه

- کم شدن خاصیت روانکاوی

- وارد یا خارج شدن ساچمه بر اثر نیرو در رولبرینگ

- توقف حرکت ساچمه

برای پیشگیری از این مورد خرابی بهتر است راهکارهای زیر را امتحان کنید:

- استفاده از روان کننده قوی برای مقابله با فشار زیاد

- کاهش لقی یا شل شدگی حلقه داخلی

- کاهش تلرانس

- چک کردن خاصیت روانکاوی در دورههای مختلف

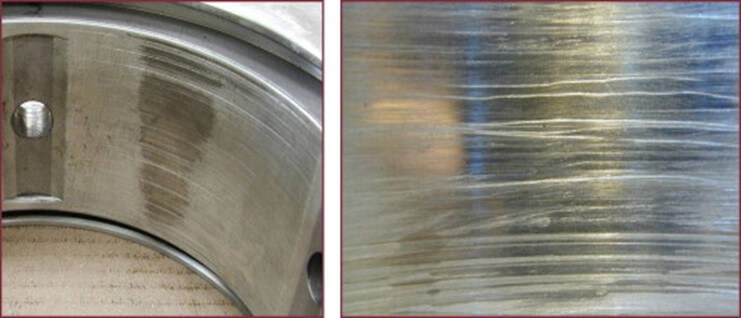

خط و خراش بلبرینگ

در زمان عیب یابی بلبرینگ وجود خط و خراش میتواند سر نخی از خرابی قطعه باشد. شناسایی عوامل و راهکارهای جلوگیری از بروز خراش همزمان باعث جلوگیری از دندانهای شدن و افزایش عمر مفید بلبرینگ میشود. همچنین این کار سبب افزایش کارایی قطعه خواهد شد.

برای آگاهی بیشتر باید بدانید خط و خش روی بلبرینگ نشانه فشار بالای روی سطح آن میباشد. عوامل مختلفی باعث بروز این مشکل میشوند. با این حال برخی از عوامل تاثیر بیشتری در ایجاد انواع خط و خش جزئی و بزرگ دارند. در ادامه این عوامل را معرفی میکنیم:

- عدم روانکاوی صحیح یا مناسب

- بار بیش از اندازه

- وجود مواد و ضایعات اضافی اطراف قطعه

بهترین توصیه برای جلوگیری از بروز این مشکل استفاده از یک روانکاو مناسب است. به عنوان پیشنهاد بعدی باید بدانید محیط کاری قطعه باید از هرگونه آلودگی عاری باشد. بهتر است بار وارد شده روی بلبرینگ مورد ارزیابی قرار بگیرید.

دلیل برینل شدن بلبرینگ

یکی دیگر از مهمترین دلایل خرابی بلبرینگ برینل شدن است. فشار بار زیاد روی قطعه، ضربات چکشی، وجود آلودگی در محیط کار، استفاده نکردن از روانکاو مناسب، استفاده از ابزارهای نامناسب برای نصب، خروج غیر استاندارد قطعه، عدم به کارگیری درست و استفاده از آن در محل نامناسب همگی دلیلی بر برینل شدن میباشد.

اگر به دنبال جلوگیری از بروز این مشکل هستید، بهترین توصیه استفاده از تجهیزات مناسب و باکیفیت برای آب بندی میباشد. همچنین نباید از اهمیت روانکاو مناسب برای پرهیز از برینل شدن غافل شد. متذکر میشویم برای قراردادن بلبرینگ و استفاده و تعمیر آن باید از ابزارهای مناسب استفاده شود تا قطعه در زمان کار بهترین کارایی را ارائه دهد.

شرکت فروش بلبرینگ اسکات (skat p&b) با داشتن 20 سال سابقه درخشان در زمینه تولید و واردات انواع قطعات یدکی، بلبرینگ با کیفیت ، امروزه به عنوان یکی از بهترین تامین کنندگان انواع بلبرینگ خودرویی و صنعتی با کیفیت در تهران و شهرستانها شناخته شده است.

شما نیز می توانید خرید بلبرینگ صنعتی و یا بلبرینگ خودرویی مورد نیاز خود را با ارزانترین قیمت بلبرینگ و با بالاترین کیفیت بلبرینگ از ما تهیه کنید.